Lean Manufacturing

O setor industrial está passando por grandes transformações. A maioria das novidades da indústria moderna está apoiada no conceito de Lean Manufacturing, ou manufatura enxuta. Neste artigo, vamos explicar a definição dessa abordagem, sua origem, as categorias em que ela se divide e mostrar como colocar esse processo em prática dentro de uma fábrica.

Origem da Lean Manufacturing

Apesar de ser um conceito aplicado nas indústrias mais modernas, esse termo nasceu no Japão, quando era chamado de “Sistema Toyota de Produção”. O primeiro passo veio em 1924, quando Sakichi Toyoda – fundador da Toyoda Teares – criou o primeiro tear automatizado que parava a produção se o fio arrebentasse, gerando uma grande redução de custos com o desperdício.

Esse foi só o começo de uma série de técnicas desenvolvidas no Sistema Toyota de Produção para aumentar a eficiência dos processos aplicados nas fábricas. Principalmente depois da Segunda Guerra Mundial, a preocupação era adotar uma filosofia que eliminasse qualquer gasto desnecessário, justamente por conta da falta de recursos no período pós-guerra.

O que é Lean Manufacturing e como aplicar?

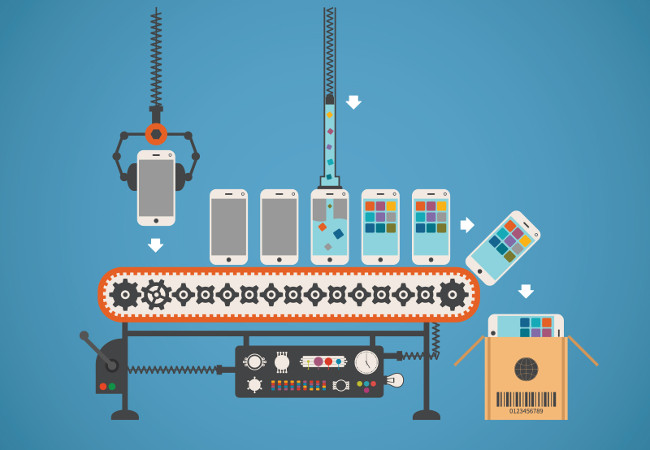

A história do Sistema Toyota de Produção já dá uma dica de quais são os pilares que sustentam a Lean Manufacturing. Trata-se de uma filosofia de gestão focada exclusivamente na eficiência dos processos. Ou seja, o objetivo de todas as ações é gastar os menores recursos possíveis para produzir o máximo de valor apenas com o necessário.

Em uma tradução literal, “Lean” significa “enxuto”. Ou seja, a ideia aqui é aqui é ter um sistema produtivo melhor, mais barato e mais ágil. Para isso, todos os desperdícios devem ser identificados e eliminados. Além disso, é um método focado no presente: é preciso entregar o que é necessário agora, sem se preocupar com adaptações que talvez precisem ser feitas no futuro.

Por fim, Lean Manufacturing se trata também de agilidade. A ideia é colocar as máquinas para funcionar e ir otimizando cada processo enquanto “tudo está girando”, sem burocracias ou perda de tempo.

Se de longe parece simples, não é fácil aplicar essa união de conceitos na prática. Primeiramente, é preciso identificar onde estão os problemas e processos que não geram nenhum valor para o cliente. Para isso, é preciso estudar muito bem o cenário da empresa, mensurar o maior número de dados que for possível e, claro, unir esforços para resolver os problemas detectados.

Outro passo importante para aplicar a Lean Manufacturing na indústria é o debate com colaboradores. Quem está realmente presente na linha de produção têm mais conhecimentos sobre oportunidades de melhoria nos processos. É importante que as pessoas também tenham autonomia e absorvam esse pensamento “lean”.

Os 7 Desperdícios da Lean Manufacturing

A essa altura você já deve ter entendido que buscar eficiência e eliminar desperdícios são os pontos chaves da Lean Manufacturing. Mas onde exatamente encontrar essas oportunidades de melhoria no processo de produção?

A própria metodologia aponta 7 “categorias” que podem ser otimizadas para trazer maior valor ao cliente: